SCHNEIDVERFAHREN ENTWICKELN SICH STETIG WEITER

Die Bearbeitung von Metallen reicht bis in die Bronzezeit zurück: Umso erstaunlicher ist es, dass die Entwicklung bis heute immer noch nicht abgeschlossen ist. Im Gegenteil: Ein Blick auf die Fertigungstechnik zeigt auf, dass sich die Ausdifferenzierung des Wettbewerbs über die jeweiligen Fertigungsverfahren vollzieht. Der technologische Fortschritt lässt die Zahl der Verfahren kontinuierlich ansteigen. In der Folge wächst der Grad der Spezialisierung ständig an.

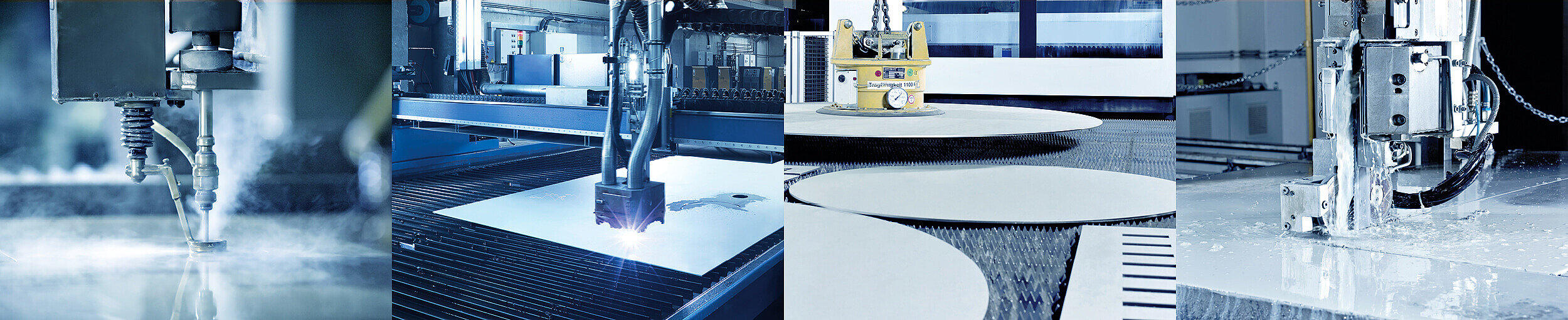

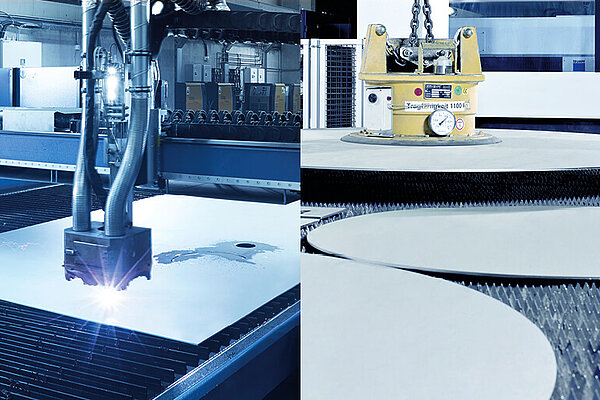

Als Qualitätspartner für individuelle Blechzuschnitte stehen bei Rostfrei Stahl Geisweid (RFSG) die trennenden Verfahren im Fokus. Neben Wasserstrahlschneiden sind dies vorwiegend Laser- und Plasmascheiden sowie Sägen.

und wählen Sie die Option Zum Home-Bildschrim.

und wählen Sie die Option Zum Home-Bildschrim.